結構-功能一體化是提升金剛石超硬工具加工性能的關鍵發展方向。增材制造技術突破了傳統粉末冶金的構型限制,為復雜形狀金剛石復合材料制品的精密成形提供了新途徑。然而,金剛石與金屬粘結劑之間顯著的熱物性差異(尤其是熱膨脹系數),以及高體積含量金剛石的固有脆性,給增材制造帶來了巨大挑戰。該工藝固有的高冷卻速率和溫度梯度會誘發巨大殘余應力,導致復合材料產生裂紋等缺陷。現有緩解策略(如優化激光工藝、引入第二相增韌或構建梯度熱膨脹系數過渡層等)受限于熱應變補償的固有局限性,難以完全消除界面微裂紋。

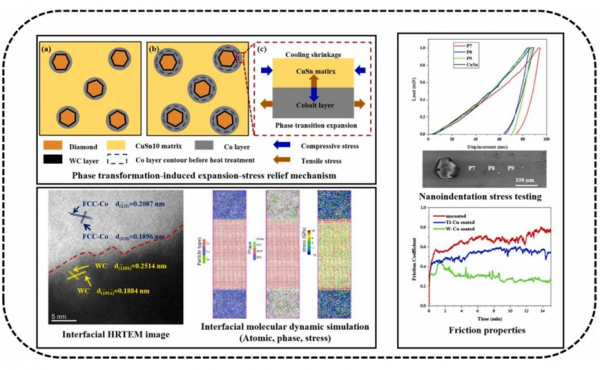

針對這一難題,中南大學張偉教授課題組創新性地提出在金剛石顆粒表面預置W-Co復合鍍覆層。該策略通過相變誘導膨脹、變形亞結構形成和晶粒細化的協同作用,有效緩解了界面殘余應力,顯著提升了激光增材制造金剛石復合材料的綜合力學性能。相關研究成果以“Phase transformation induced expansion for residual stress relief in laser additive manufacturing metal matrix diamond composites”為題,發表于增材制造領域頂級期刊 Additive Manufacturing。

近年來,增材制造(AM)技術已成為金屬基復合材料(MMCs)加工的重要變革性手段。其中,激光粉末床熔融(LPBF)憑借其極高的加熱/冷卻速率(10?–10? K/s)和近凈成形能力,在制備幾何復雜的金剛石增強復合材料部件方面展現出顯著優勢。然而,該技術面臨一個關鍵瓶頸:LPBF過程中的快速熱循環,疊加金剛石增強相與金屬粘結劑之間超一個數量級的熱膨脹系數(CTE)失配,導致界面產生巨大殘余應力,嚴重破壞復合材料的界面完整性。這些殘余應力不僅極易誘發微裂紋,降低力學性能,更可能引發服役過程中的早期失效,成為制約高性能金剛石復合材料發展的核心挑戰。

盡管現有研究嘗試通過優化工藝參數、引入韌性第二相或構建梯度CTE過渡層等策略緩解應力,但這些方法均受限于熱應變補償的固有局限性——其被動調節機制難以完全消除界面微裂紋。梯度過渡層雖可部分緩沖應力,但緩解程度有限;而軟質相的引入往往以犧牲材料硬度和耐磨性為代價。本質上,傳統方法未能解決由非平衡凝固與CTE失配共同導致的應力生成根源。

因此,開發一種主動調控殘余應力的新機制,突破現有技術對熱應變補償的依賴,成為推動LPBF制備金剛石復合材料走向工程應用的理論與技術關鍵。這要求從根本上創新界面設計策略,實現對界面殘余應力的主動抵消而非被動緩解。

創新點:

1. 相變誘導膨脹的主動應力調控機制。首次提出基于HCP→FCC相變驅動體積膨脹(2.89%)的主動應力補償策略。通過在金剛石表面構建W/Co雙層功能涂層,利用鈷層在 LPBF 熱循環中的固態相變產生可控膨脹,直接抵消因CTE失配導致的熱收縮殘余應力,從根源上突破傳統熱應變補償的被動局限。

2. 多級界面協同強韌化效應。化學鍵合層:W中間層通過原位形成WC碳化物實現強界面結合,同步緩沖熱沖擊;相變增韌層:Co層相變誘發高密度變形孿晶與動態再結晶,協同提升界面塑性變形能力;細晶強化層:界面反應擴散形成納米級 Co?Sn?析出相,通過釘扎效應細化基體晶粒,實現強-韌協同提升。

3. 普適性界面設計方案。基于Co與多組元金屬的廣譜相容性(Cu, Fe, Ni 等),W-Co 涂層可適配絕大多數金屬粘結劑體系。該設計突破傳統涂層對特定基體的依賴性,為 MMCs 的殘余應力調控提供通用解決方案。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們